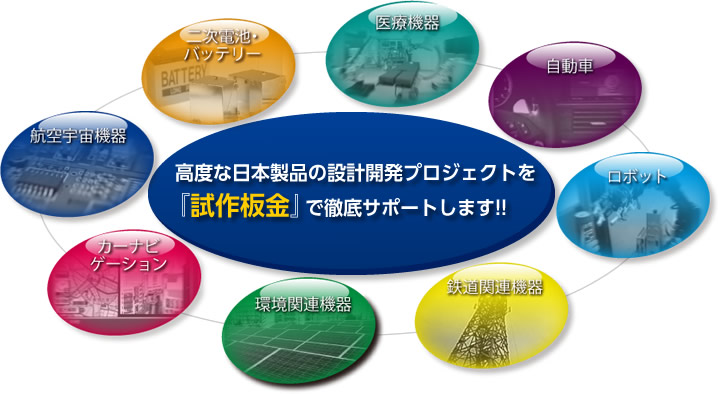

弊社のお客様の業種や形態は様々です。各お客様が試作板金業者に求めている要素も様々です。 弊社は各お客様それぞれの側に立って、お客様が求める要素に対し何かお手伝いが出来ないかと常に考えています。ご提供できる技術、商品、サービスがお客様の役に立つ。お困り事の解決につながる。それが企業の価値であり、社員ひとりひとりのやりがいです。現在までにお取引をさせていただきました企業様は約500社余りです。 実際のお客様との体験を元に、弊社のご活用例を表記しました。

-

メーカー設計者様

最近は、メーカー設計者様からの直接のご依頼がスタンダードになっています。本来試作とは、不明点や疑問点を確認しながらプロジェクトを進めるものであり、設計の内容のわからない担当者が手配を行うよりも、設計者自らが加工会社と打ち合わせをしながらプロジェクトを進めて行く方が、双方にとってスムースであり、メリットも多くなります。

不安解決のお手伝い

CADなどが発達した現在、大半のことは画面上で出来てしまいます。しかし、実際の製作段階になると、問題点や不明点が発生するものです。限られた開発期間内に設計を完了させなければならない設計者は不安要素でいっぱいです。下記に共感できる要素がございませんでしょうか?

CADなどが発達した現在、大半のことは画面上で出来てしまいます。しかし、実際の製作段階になると、問題点や不明点が発生するものです。限られた開発期間内に設計を完了させなければならない設計者は不安要素でいっぱいです。下記に共感できる要素がございませんでしょうか?

<よくお聞きする不安要素>

- ・自分の設計は量産になった時に問題が起こる設計になっていないだろうか?

- ・少量の試作だが、明らかに金型が必要となる形状が含まれるので試作コストが不安。

- ・試作で100個必要だが、心配なので最初に1個製作して確認したいけど加工会社に言いにくい。

- ・材料については、深く考えたことが無いが、コストや重量や耐食性など、本当にこの材料が適正なのか?

- ・設計に時間がかかり、加工業者の日程がどんどん減っていく。残りの期間で製作してくれるのだろうか?

設計段階から加工業者との情報交換などにより、不安材料を排除し、また事前に問題点を予測、把握することでスムースなものづくりが可能になります。

さまざまな視点から見た板金加工電話・メールですばやく対応し納期も短縮

設計が完成したら、あとはどれだけ実物を早く入手するかです。例えば不安要素があり、発注が遅れるとその分、実物の入手も遅れます。

加工会社に問い合わせて解決できる不安要素であるならば、早急に問い合わせて、1日でも早く発注、製作を進める事が納期を短縮する重要ポイントです。

弊社では、ほとんどの受注がメールと電話によるものです。HP上の「お問い合わせ」からファイル添付も可能です。CADデータをご送信いただくか、電話FAXなどでご相談下さい。

短納期対応技術者が直接対応

試作の場合、現場を経験していない営業担当者の対応には限界があります。

試作の場合、現場を経験していない営業担当者の対応には限界があります。

なぜなら、試作品は工作機械や曲げ金型などを所有していても、セオリー通りの使い方では加工できない形状が多く含まれているからです。

毎月同じ商品を繰り返し生産するリピート品であれば、どれだけ製作点数が多くても、同じ金型、製作方法を繰り返せば、商品が完成します。単価もほぼ決まっているので、定期的なコストダウンを検討できれば営業の仕事は成立します。

しかし、試作図面は毎回初めて見る形状ばかりです。となると、長年の加工経験値によって、製作方法、納期、価格なども瞬時に判断しないと商談、製作が前に進みません。そこで、現場経験の少ない担当者は、自分の経験不足をお客様に悟られないように、とりあえず高い金額で即答しているケースが多いでしょう。多少、即答した見積もりが失敗していても、後でフォローできるからです。

弊社ではベテラン現場経験者が営業を担当しています。試作専門25年の豊富な製作経験実績にてご対応させていただきます。

試作一筋25年さまざまなCADデータに対応

試作品製作にあたり、CADデータでのやり取りも、短納期推進においては重要ポイントです。見積もり時にも細部まで確認が可能ですので、出荷までスムースに作業が進みます。ウシオではさまざまなCADデータに対応しています。

データ互換表3Dデータを支給するだけで製作が可能

設計した3Dデータを図面化するには、非常に労力がかかります。

設計した3Dデータを図面化するには、非常に労力がかかります。

「3Dデータだけ支給して、製品が作れるなら楽になるんだけど。」

こんな声を多く聞きます。 確かに最終的には図面が必要なのかもしれません。

しかし、当初の設計段階では、とりあえず形状を確認したい等の目的により、必ずしも寸法公差の入った図面まで用意する必要はないのかもしれません。どうせ後で、どんどん変更になる訳ですから、現状最も重要視する点はスピードであり、一刻も早く手配し、商品を入手、検討することが先決です。

弊社では、3Dデータのみの支給による製作が可能です。もちろん、重要な注意事項がある箇所については、その部分を指摘いただき、双方で認識できればよいわけです。

設計開発はスピード重視です。発注側、受注側が円滑にコミュニケーションをとることで、スムースなものづくりへつなげていきたいものです。

3Dデータによる製作 -

部品調達担当者様

最近は、メーカー設計者様からの直接のご依頼がスタンダードになっています。本来試作とは、不明点や疑問点を確認しながらプロジェクトを進めるものであり、設計の内容のわからない担当者が手配を行うよりも、設計者自らが加工会社と打ち合わせをしながらプロジェクトを進めて行く方が、双方にとってスムースであり、メリットも多くなります。

加工業者の競合

実は、長期間にわたり決まった加工業者とお取引をされているメーカーさんが大半です。違う加工業者を使ってみたいが、いろいろな要素があり難しいというお話もお聞きします。

実は、長期間にわたり決まった加工業者とお取引をされているメーカーさんが大半です。違う加工業者を使ってみたいが、いろいろな要素があり難しいというお話もお聞きします。

例えば既存業者にはわからないように新規業者で製作してみたいという場合ですが、弊社では商品を宅配便にて発送していますので、社名入りの商用車で納品に行くこともありませんし、営業担当者がお客様のフロアに出入りすることもありませんので、既存業者さんにはわかりません。

これだけ情報が発達した現在では、各メーカーさんは積極的にさまざまな加工業者の技術や情報も精査しつつ、自社のものづくりに最適有効な加工業者環境を構築することを進めておられます。小回りのきく加工業者は決して知ってて邪魔ではないと思います。

一度お試しくださいませ。

無駄を省いて効率アップ納期が早い

部品を調達するにおいて、納期とコスト、どちらが重要か?

部品を調達するにおいて、納期とコスト、どちらが重要か?

ケースバイケースですが、納期とコストを考えた場合、試作では納期が最優先される場合が多く、決まった納期内にいかに部品を集約するかが重要な事項となっています。

試作の先には、必ず量産、販売する計画が存在しています。それらはすでに日程が決まっており逆算していくと、おのずと試作の期間が限られてきます。

例えば板金試作の場合、A社、B社で試作見積もりを行ったところで、両者の見積もりが1:2になることは少ないでしょう。しかし、納期は、4日:8日となる場合がよくあります。複雑な案件になると、7日:14日となることもあるでしょう。この日程の違いは金額に換算すると恐ろしい価値に相当します。

このような理由から、試作業界では、納期が最優先される場合が多いのです。

短納期対応まとめて手配が可能

塗装やめっきなどの2次加工や、金属切削物や樹脂部品などの手配も可能です。もちろん各専門業者に直接手配される方がコスト面ではメリットがあります。しかし、手配する時間が取れない場合や、既存業者では納期対応が不可能、形状対応が不可能な場合などの問題発生時には、ひょっとすると弊社手配の業者で問題が解決できるかもしれません。

試作対応ネットワークコストダウン

試作の場合、単発の案件が多いので、どちらかと言うと他加工会社との相見積もりによる、コストダウンのお話が多いのかもしれません。試作の見積もり単価は、会社の規模、保有設備などによっても、同じ商品でも大幅に差が出る場合があります。納期や商品のレベルなども考慮し、適切な加工会社へご発注されることをお勧めします。

プレスと手造り試作のコスト分岐点商社経由で手配ください

「小さな会社と直接取引をするのは難しいので間に商社を入れる必要がある。」もちろん対応可能です。試作案件は、1案件のボリュームは小さい場合が多く、金額的にも小額です。取引口座などは不要であり、事案が発生した時に、必要な部材を入手する流れが自然です。ご紹介いただいた商社経由で製作いたします。見積もりについて

現在では製作の前に見積もりを行うのが当たり前です。

案件によっては、見積もりを数社で行い、価格を判断し、発注先を決めることになると思います。形状や数量によって、各社見積もり金額には違いがあります。各社の規模、設備、技術が違う訳ですから当然です。

特に試作は、初めて製作する商品です。見積もり時に、はじめて図面を見て、その商品を短期間で製作する見積もりをする訳です。慎重な見積もりをする担当者、細かな計算をせず、ざっくりで提出する担当者など、性格によっても金額がかわってきます。

各加工会社の特徴を理解し、案件にマッチする加工会社での製作検討をすることが、部品調達をスムースに行うための重要要素です。セカンドオピニオン

どのメーカー様も、すでに複数の試作会社を利用されていると思います。しかし試作は、限られた時間で商品を手配する必要があり、一社でも多くの加工会社と繋がっていることが、さまざまなケースでメリットを生むことになります。 例えば期間が一週間しかない中、まとまったボリュームの試作を手配する場合、実は10人の会社でも、30人の会社でもキャパはあまりかわらないかもしれません。理由は下記のような要素が考えられます。

どのメーカー様も、すでに複数の試作会社を利用されていると思います。しかし試作は、限られた時間で商品を手配する必要があり、一社でも多くの加工会社と繋がっていることが、さまざまなケースでメリットを生むことになります。 例えば期間が一週間しかない中、まとまったボリュームの試作を手配する場合、実は10人の会社でも、30人の会社でもキャパはあまりかわらないかもしれません。理由は下記のような要素が考えられます。

- ①会社の規模によって動かしている案件の量が違うので、急な製作順変更が難しく特急品に対応しずらい。

- ②会社の規模が大きくなると、営業スタッフや間接人員が必要になり現場のキャパはあまり変わらない。

- ③量産分野と試作分野に分かれており、試作部門だけで見ると、スタッフ数は変わらない。

- ④営業担当、手配担当、製作担当がちがっており、それぞれの立場がありすぐに製作に取り掛かれない。

-

プレス加工会社者様

最近は、メーカー設計者様からの直接のご依頼がスタンダードになっています。本来試作とは、不明点や疑問点を確認しながらプロジェクトを進めるものであり、設計の内容のわからない担当者が手配を行うよりも、設計者自らが加工会社と打ち合わせをしながらプロジェクトを進めて行く方が、双方にとってスムースであり、メリットも多くなります。

サービスパーツに対応

昔のサービスパーツの注文が100個だけ来た。しかし、金型はどこにあるのかわからない。このような案件の場合、試作屋の出番です。もちろん金型を製作しないと作れないような商品もありますが、大半の板金部品には試作技術で対応が可能です。量産への可能性

後に量産品となる商品も最初は試作から始まります。試作の段階から関わっていることで、量産発注への流れがスムースになります。メーカー様と直接やり取り

試作段階の製作方法や価格などは、プレス業者さんでわからなくて当然です。加工方法が全く違うからです。変に適当に答えると信用を失います。

試作段階の製作方法や価格などは、プレス業者さんでわからなくて当然です。加工方法が全く違うからです。変に適当に答えると信用を失います。

打ち合わせが必要な場合、私たちが同席し、直接打ち合わせをさせていただく場合もあります。

直接得意先様へ連れて行ったら、仕事を奪われるのでは?ご安心ください。弊社では量産品の対応ができません。

試作品を製作することで、お客様の量産受注へ繋がれば、弊社としても次の試作品に繋がりますので、完全にプレス屋さんとは住み分けが出来ていることになります。追加工

プレス部品が完成したものの、ミスが発覚。もしくは、突発的な形状変更が入り、金型を改造する期間分だけ、現物加工で対応する必要があるなど、昔から、プレス会社とのつながりは深く、今ある商品を加工して現在起こっている問題に対応できる可能性は多々あります。コラボメリット

例えば、弊社に来た案件が、3,000個だった場合、穴と外形だけはプレスで加工した方がメリットがあると、判断する場合があります。プレスで抜き加工した部材を、弊社で曲げて完成させるなど、分業して双方のメリットを創造する方がメリットが出ます。そのような場合は、こちらからプレスの加工をお願いしています。金型発注

板金部品への絞り加工などが必要な場合、もちろん自社で簡易金型を製作して対応しますが、金型屋さんに依頼した方がスムースな型が出来る可能性があります。そんな場合も、プレス加工会社さんに相談しています。 -

デザイナー様

最近は、メーカー設計者様からの直接のご依頼がスタンダードになっています。本来試作とは、不明点や疑問点を確認しながらプロジェクトを進めるものであり、設計の内容のわからない担当者が手配を行うよりも、設計者自らが加工会社と打ち合わせをしながらプロジェクトを進めて行く方が、双方にとってスムースであり、メリットも多くなります。

相談を受けてくれない

製造業の世界は基本的にBtoBの世界です。ですので、デザイナーさん個人で相談に行っても、なかなか対応してくれないとお聞きする場合があります。

もちろん弊社でも、図面やCADデータがなく、なんとなく浮かんでいるスケッチだけで製作できるのかと言えば、答えは「NO」です。

弊社では、あくまで設計図ができている部品を製作するのが仕事です。

なんとなく浮かんでいる案を図面にする「設計」の分野は別に存在します。そちらを経て加工会社が製作することになります。加工の可否がわからない

設計して、CADデータはできたが、はたして加工が可能なのか?この時点までくると、加工会社で判断ができます。現在の形状に対し、有効な形状のご提案もできるかもしれません。数量に対するベストな加工方法がわからない

1個作るのと、100個、あるいは1,000個作る場合加工方法は同じなのか?もちろん同じ加工方法を繰り返せば、永遠に作り続けることは可能です。しかし、スピードとコストを考えた場合、各数量に適した製作方法が考えられます。例えば思った以上に売れ出した場合は、違う製作方法を検討する必要があるでしょう。

プレスと手造り試作のコスト分岐点技術的な相談相手がいない

デザイナーさんは、単独で案を搾り出している場合も多く、設計するにあたって、相談できる相手がいなかったりします。ものづくりに関する技術的な知識は、毎日違う商品を作り続けている試作会社が豊富かもしれません。実際の協力例(1)

iPhoneのアクセサリーの開発に協力しました。

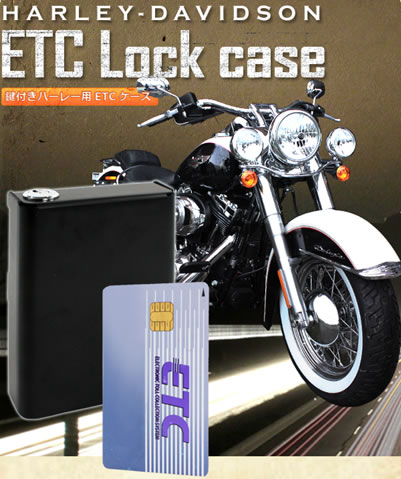

実際の協力例(2)

バイク用鍵付きETCケースの開発に協力しました。

-

機械樹脂加工会社様

最近は、メーカー設計者様からの直接のご依頼がスタンダードになっています。本来試作とは、不明点や疑問点を確認しながらプロジェクトを進めるものであり、設計の内容のわからない担当者が手配を行うよりも、設計者自らが加工会社と打ち合わせをしながらプロジェクトを進めて行く方が、双方にとってスムースであり、メリットも多くなります。

一括受注のお手伝い

切削品のついでに板金部品を受注した。このような場合に、弊社へお問い合わせを頂く場合があります。逆に私たちも板金受注のついでに切削加工品を受注し、機械加工会社さんへ手配させていただく場合もよくあります。板金とコラボするメリット

切削品と板金、樹脂と板金というように、2種の加工品を組み合わせて1つの製品が完成する場合があります。

双方の会社に面識が無い場合、メーカーさんで組み立てることになりますが、例えば板金側の穴寸法が小さくて樹脂部品が入らないなどの問題が発生するなど、細かな調整ができません。

一括受注し、板金分野のこともすばやく回答できることが、後の信用に繋がることもあるのではないでしょうか?製造業同士の情報交換

製造業は1社だけでは何もできません。どの加工業者も、さまざまなジャンルの業者と繋がっているはずです。加工に関する話はもちろん、展示会の情報、景況感や税制改正などの話まで積極的に情報交換をしています。発注側にもなる可能性

弊社も試作業務を行っていることから、さまざまな案件が舞い込んできます。その中には当然樹脂部品や切削部品もありますので、逆にこちらからお願いすることがあるかもしれません。 -

大学・研究機関様

最近は、メーカー設計者様からの直接のご依頼がスタンダードになっています。本来試作とは、不明点や疑問点を確認しながらプロジェクトを進めるものであり、設計の内容のわからない担当者が手配を行うよりも、設計者自らが加工会社と打ち合わせをしながらプロジェクトを進めて行く方が、双方にとってスムースであり、メリットも多くなります。

どこに手配するのかわからない

製造業といっても無数に業者がありますので、当然です。金属板を加工する少量案件でしたら、弊社で対応が可能だと思います。少量の案件のみで大量の案件は無い

弊社は、日本でも数少ない少量専門の試作板金加工会社です。逆に大量品対応は苦手ですので、お気軽にご相談ください。

さまざまな視点から見た板金加工自社では材料や製作手段の情報が乏しい

板金部品の材料は大きく分けて、「鉄」、「ステンレス」、「アルミ」、「銅」、「真鍮」、この中のどれかです。それぞれに対して、成分や硬さ、板厚など、細かく分かれておりますが、社内に多種の在庫を持っておりますので、お気軽にお問い合わせ下さい。

各種対応材料試作業界の製作費の相場がわからない

試作の場合、同じ図面でも製作費用は、各業者によって違ってきます。これは、それぞれの業者が得意分野に特化することにより、保有設備や、人員、加工技術などに違いがある為です。

試作の場合、同じ図面でも製作費用は、各業者によって違ってきます。これは、それぞれの業者が得意分野に特化することにより、保有設備や、人員、加工技術などに違いがある為です。

<例1>

ある商品を10年前の機械では、抜き加工するのに2分かかったとします。同じ商品を最新の機械で抜き加工をするとかかった時間は1分。単純に半額になってしまいます。

<例2>

A社は社内に溶接技術を持っており、社内で対応。B社では、自社に技術を持っていないので、外注で対応。両方納品された商品は同じですが、製作プロセスが違っているのです。

<例3>

A社では商品は綺麗だが価格が高い。B社は商品の裏側に小キズが入っているが価格は安い。この場合、B社の機械は償却が終わっているが、現在では当たり前になっている裏面のキズ対策には対応していない古い機械を使っていることがわかります。もちろん、少々のキズは問題のない商品であれば、B社で製作しても全く問題ないことになります。しかし、ある水準の商品を決まった期間に納品し続けるとなると継続的な設備投資が必要になります。当然それらは製作単価に反映されます。

やはり、数社の業者をお持ちになり、案件の内容によって最適な業者にて製作されることが発注会社、加工会社、双方のメリットに繋がると思います。