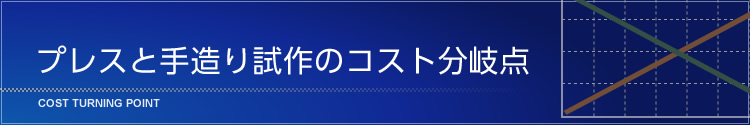

トップページ > プレスと手造り試作のコスト分岐点

3DCADの発達により、設計環境はこの20年で大きく変化しました。

組み立てから動作確認、また力量計算まで画面上でのシュミレーションが可能になったことにより開発期間は短縮され、ひとつの商品に対しての試作回数、実際の試作時の製作台数も減少しました。また開発期間が短縮されることにより製品がモデルチェンジされる期間も短縮されることになり量産品の企画台数も激減しています。一方それにともないモデルチェンジ後のいわゆるサービスパーツの種類は増大し、生産中止後のサービスパーツの入手が困難となってきます。そんな中、ロット数の少ない量産品やサービスパーツを「手造り試作」で製作する案件も増えています。

「プレス型による量産試作と手造り試作、はたしてどちらの製作方法がよいのか?」

よくこんな質問をいただきます。当然その商品内容によって選択方法は違ってきます。

どちらかを決める要素として、企画数量や材質、大きさ、形状の難易度などがありますが、中でも最も大きな要素は企画台数であると考えます。基本目安は1,000台くらいではないでしょうか?もちろんそれ以上の数量を手造り製作することも可能ですが、一品づつ手造りとなりますので、ある時点より効率化がはかれなくなる為、結果時間がかかりコストが上がってしまうことになります。

どちらかを決める要素として、企画数量や材質、大きさ、形状の難易度などがありますが、中でも最も大きな要素は企画台数であると考えます。基本目安は1,000台くらいではないでしょうか?もちろんそれ以上の数量を手造り製作することも可能ですが、一品づつ手造りとなりますので、ある時点より効率化がはかれなくなる為、結果時間がかかりコストが上がってしまうことになります。

見積もり比較例

製作単位:500台/年、製作単位:1000台/年、製作単位:5000台/年の場合の比較値

| 500台 | 1,000台 | 5,000台 | |

| 【加工費】 年500個×1,000円= 500,000円 |

【加工費】 年1,000個×900円= 900,000円 |

【加工費】 年5,000個×700円= 3,500,000円 |

|

| 試作の最大のメリットはイニシャルコストが少ない為、企画数量が減少した場合などでも損失が少なく途中での形状変更などにも瞬時に対応が可能な点です。 ですので、量産立上げ後に変更の入ることが明確な場合には形状が確定するまで手造り対応する場合もあります。一方デメリットですが、1日で1,000個などという緊急の多量生産は不可能です。数量が増えても効率をはかれない部分が多く、大幅にコストを下げることができません。 |

|||

| 500台 | 1,000台 | 5,000台 | |

| 【金型3面】 3×200,000円=600,000円 【加工費】 500×200円=100,000円 合計 700,000円 |

【金型3面】 3×200,000円=600,000円 【加工費】 1,000×200円=200,000円 合計 800,000円 |

【金型3面】 3×200,000円=600,000円 【加工費】 5,000×200円=1,000,000円 合計 1,600,000円 |

|

| 量産のメリットは同品質のものを大量に早く生産できることです。ある程度の在庫を持つことも可能ですので急な増産に対しても対応が可能です。また金型ができあがると製品加工単価は非常に安くなります。反対にデメリットは設計変更が入ると金型の修正など日程を含め大変なことになります。また、最初の金型製作に時間とコストがかります。 | |||

リピート品の豆知識

「手造り」の製作方法は、一曲げずつブレーキプレスの金型をセッティングし、寸法出しをして製品を曲げます。この段取り作業は5個の場合でも、500個の場合でも同じ時間がかかります。また実際の製品についても人間が一箇所ずつ曲げますので、曲げの回数分時間がかかるため、むやみに在庫品を作るようなことはできません。

ですので、500個、50個、5個、1個と発注数量が変化しますと製品単価も変化します。

一方量産品の場合、金型が完成しますと以後の製品については数秒でできるような場合もあり、ある程度の在庫をもつことも可能となります。

毎回の発注数量が違っても同価格を維持することが可能となる訳です。

ですので、500個、50個、5個、1個と発注数量が変化しますと製品単価も変化します。

一方量産品の場合、金型が完成しますと以後の製品については数秒でできるような場合もあり、ある程度の在庫をもつことも可能となります。

毎回の発注数量が違っても同価格を維持することが可能となる訳です。